|

|

|

|

| |

こんにちは。連載16回目です。

奈良県吉野より今月も元気いっぱいでお贈りします!

製品出荷の様子、特に今回は最近よくあるパターンを実例として取り上げてみたいと思います。実際に注文を受けてから、製品を作り、出荷するまでの流れを見て行きましょう!

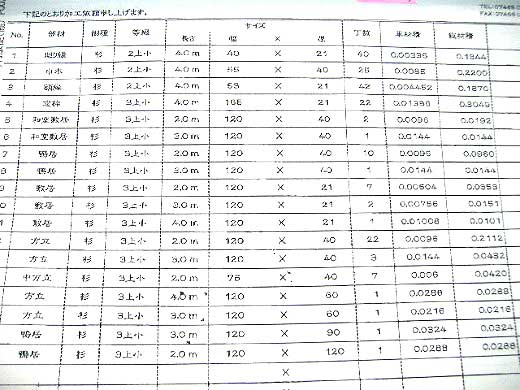

まず、注文書が入ります。

多くの場合はファックスで注文書が送られてきますが、最近は電子メールも増えてきました。 |

| |

|

| |

|

| |

注文書の一例です。小さな文字で分かりにくいかもしれませんが、家一軒分の内装材をご発注いただきました。 |

| |

|

| |

鴨居や敷居、方立、窓枠、上り框、巾木、見切り…などです。同じ鴨居にしても寸法は120mm×40mmであったり、120mm×90mmであったりと色々です。

まず確認する事は、納期です。

半年や一年近くの納期があるのは稀で(ほぼ皆無…)、多くの場合は1週間、長くて2週間、短い場合だと2〜3日という場合もあります。

もちろん全て乾燥材が必要になりますので、納期が短い場合は注文を頂いてから原木を製材していては、間に合いません。そこで、既製品や半製品の乾燥材在庫から選り出していきます。いろんな注文に対応できるような在庫を常時揃える事が大事になってきます。

では、倉庫へ入って行きましょう。

鴨居や敷居などの造作材は4寸×1.5寸(120mm×45mm)、4寸×2寸(120mm×60mm)などの既製寸法があります。このような既製寸法の在庫は林場(りんば)に立てて在庫されています。 |

| |

|

| |

|

|

|

| 半製品の在庫置き場です。等級別、寸法別などの種類で分けておきます。それぞれの木口にはその材の特徴をメモしておきます。これがないと選り出すのが非常に大変です。 |

|

| |

林場に立てられた材から選り出している所です。林場への立て方は昔から決まり事のようなものがあり、根元側(株側)を上にします。こうする事で乾燥がより進みやすく、割れにくいと考えられています。 |

|

木の反り、曲り、乾燥状態を見ながら、選別していきます。 |

| |

|

| |

昔は、このような既製寸法の材が主流だったのですが、現在では既製寸法以外にも色々な寸法が増えてきました。そういった材料にも対応をする為に、巾が広め、厚みが大きめの半製品を在庫しておきます。 |

| |

この半製品の山から適材を見て行きます。等級や寸法がバッチリ合った材があれば、一番良いわけですが、そうは上手くは行きません。できるだけ近い材を探し出します。 |

| |

使われる場所に応じて、木の性格を合わせるようにします。

台所やトイレ、お風呂に近い場所には、脂精分に富んだ赤味が多い材を…。

扉の枠材である方立には、反りが少ない材を…。

また木の中心である芯部分が残っている材は反りや曲りが出やすいため、階段の材料など精度が求められる部分には使いません。 |

| |

|

| |

|

|

赤い文字は半製品の等級と寸法です。白い文字は今回の注文寸法です。3.3m280mm×60mmの三面無節の材を製材し直して、注文の材を作ります。 |

| |

|

| |

それでは挽き直しの様子を見て行きましょう。

以前にもお話しましたが、製材機には「送材車付“帯ノコ”盤(通称;台車)」と「テーブル“帯ノコ”盤(通称;テーブル)」の2種類があります。主に幅の製材には台車、厚みの製材にはテーブルを利用します。 |

| |

|

| |

|

|

|

| |

注文材に必要な材料が揃いました。 |

|

| |

|

|

| |

大きな材の製材や、幅の挽き直しには「台車」を利用します |

|

厚みの挽き直しは、細かい製材が可能な「テーブル」を利用します。 |

| |

|

| |

台車の場合は、材を送材車に固定して高速回転する帯ノコ盤に通して製材していきます。テーブルの場合には、ハラオシとハナトリが二人一組で行います。

注文材の寸法に挽き直して完成となります。この段階は、最終仕上がり寸法(使用寸法)の5mmアップの「あら木」の状態です。

昔はこの「あら木」の状態での出荷が全てでしたが、最近ではモルダー(機械カンナ)を使って、プレナー仕上げ加工を行っての出荷が増えてきました。この状態だと現場でスグに使う事ができます。さらにサンダー仕上げや超カンナ仕上げを行う場合もあります。 |

| |

仕上げの加工を行いましたので、傷が付いたり汚れたりしないようにビニール包装やダンボール紙で包装します。いよいよ出荷!手塩にかけて育てた杉たちを現場へ送り出します! |

| |

|

| |

|

|

|

| |

連載第12回でご紹介したモルダーです。表面がツルツルスベスベに仕上がります。 |

|

ビニール包装を施し、完成となりました! |

| |

|

| |

今回は製品出荷の様子を実際の仕事の流れに沿ってご紹介しました。既製品の梱包販売から邸別の注文材へシフトし、さらに仕上げ加工へステージを上げてきました。以前に比べると製材所の仕事内容はかなり広く深くなりました。

手間をかける分、製品に対する愛着心が増し、さらによりユーザー側に近づく事で責任感が増したように思います。

次回は製品市場の今昔について考えてみたいと思います。

お楽しみに!

つづく |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

●<いしばし・てるいち> 吉野杉・吉野桧の製造加工販売「吉野中央木材」3代目(いちおう専務)。杉歴やっと1年。杉マスターを目指し奮闘中!

吉野中央木材ホームページ http://www.homarewood.co.jp

ブログ「吉野木材修行日記」http://blogs.yahoo.co.jp/teruhomarewoodもよろしく!ほぼ毎日更新中です。

|

| |

|

| |

|